高透明樹脂で着色も可能――リコーのB2B向け3Dプリンター出力サービス

日本の製造業でもDX化が加速していますが、その流れの中で、デジタルデータから直接立体物を造形できる3Dプリンターに注目している企業様も多いでしょう。特にワンオフに近い形で試作品を製作したいときなど、3Dプリンターは開発期間の短縮やコストを削減するために極めて有効なツールになります。

高機能で高精度、そして大型サイズにも対応可能なB2B向けの3Dプリンター出力サービスを提供するリコージャパン株式会社から、2021年10月に高透明樹脂に有色クリア塗装が可能になったという発表がありました。今回、リコージャパン株式会社で本サービスの企画を担当している造形サービス事業推進室の藤田 勝之氏に、サービス全般についてのお話を伺う機会を得たので紹介します。(執筆:後藤銀河、画像提供:リコージャパン株式会社)

――リコージャパン(以下リコー)が企画、販売されている3Dプリンター出力サービスで、有色クリア塗装を施すメニューが追加されたと伺いました。

[藤田氏]私共のサービスでは、お客様から3Dデータをお預かりして、厚木工場にある3Dプリンターで造形したものをお届けしていますが、単に造形するだけではなく、後加工も併せてサービスメニューとして提供しております。今回、光造形方式の3Dプリンターで造形した高透明造形物への、有色クリア塗装を施すメニューを新たに追加いたしました。

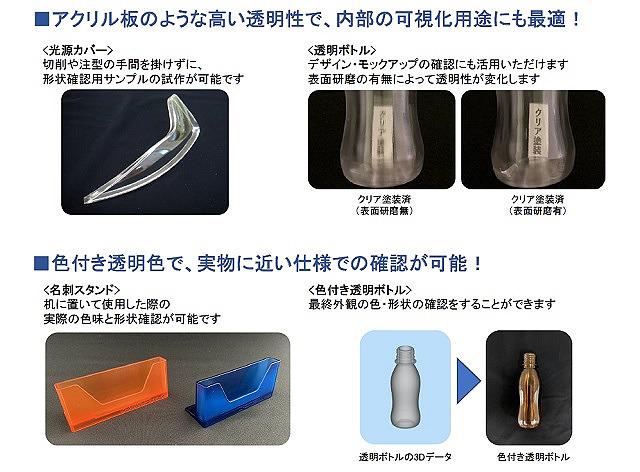

高透明樹脂による造形例。出典:リコージャパン株式会社

[藤田氏]高透明樹脂といっても、造形したままでは表面に積層痕が残り、透明度はそれほど高くありません。例えば、透明な飲料ボトルのように高い透明度が必要な場合、弊社のサービスでは、後加工として表面を研磨した上でクリア塗装を施すことで、より透明度が高いサンプルを作ることが可能です。

こうした飲料ボトルの例ですと、通常はブロー成型で作らないと透明なサンプルは難しいため、ボトルメーカー様ではブロー成型用の型から用意する必要があり、試作だけでコスト高になってしまいます。弊社のサービスでは3Dプリンターを使うことで、型不要で直接製作できます。

また、今回始めた有色クリア塗装メニューでは、ビール瓶や化粧品ボトルや玩具など、お客様向けのサンプル品をイメージした色に着色できます。着色はお客様から提供いただいた希望色の実物サンプルにできるだけ合わせて提供させていただきます。

色が入ることで実際の製品イメージに近づけられる。出典:リコージャパン株式会社

[藤田氏]高透明造形物の用途としては、子ども向けのおもちゃのスケルトンカラーや、カバーを透明にして中の動きを見るなどの用途に需要があるとみています。

実際の用途として、エンジンやモーターなどのカバーを透明にして、内部の動きを確認したいというオーダーを受けたこともあります。また、デザインモックアップでは透明にしたいというニーズは多くあり、展示会向けの製品ディスプレイに使われるケースがあります。

一般的に、メーカー様で試作をしようとした際、切削加工で作ると2週間かかるものが、3Dプリンターであれば1週間でできるため、試作のサイクルをより多く回すことができるようになります。結果として、主に開発の初期段階で多くの問題解決を実践することができ、開発効率を向上するという目的で弊社のサービスを使われていることが多いようです。

――御社の社内ユーザーが使われている具体例をご紹介いただけますか?

不透明なプラスチック部品を透明にすることで、内部の構造や作動状態などの確認が容易になる。出典:株式会社リコー

[藤田氏]これはコピー機の紙が排出されるモジュールの部分で、通常は透明ではありませんが、これを透明にすることで、紙の動きやジャム(紙詰まり)が発生するときの動きを実機で確認できるようになりました。結果、問題が発生した場合もその原因を早期に発見できるので、製品開発のスピードアップにつながったと感じています。

リコーのコピー機で使用されているタブレット型パネルの背面カバー。透明化により内部状態の把握が容易に。出典:株式会社リコー

[藤田氏]複合機の排紙部分など、可動部の内部を可視化させることで普段は見えないものを見える化することができますが、可動部でなくとも内部形状の検討などの用途もあります。これは弊社のコピー機に使われているタブレット型の操作パネルの背面カバーですが、このタブレットの基板に接続する配線も、不透明なカバーが付いた状態では中がどうなっているのかよく分かりません。

背面カバーの内部にはリブが立っていますし、配線周りなどを組み込んだ際には、配線のコシがでると他部品に接触、無理に折り曲げて組付けられると品質問題が発生するリスクがあります。透明なカバーにすることで、組立後、機内の配線のどこが干渉しているのか、はまりにくくなる理由を目で見て確認できるので、クランプや結束バンドをどこに追加すればいいのかが決められます。

製造業のエンジニアならではの実践的なサポート

――高透明樹脂による造形のメリットがよく分かる事例だと思います。3Dプリンター出力サービスを提供する企業は他にもあると思いますが、御社が提供するサービスの特徴、ポイントをご紹介いただけますか?

[藤田氏]弊社サービスの強みは、これまで複写機やプリンター、カメラの開発・設計工程の中で、3Dプリンターを使用してきたリコーの設計経験を有する技術者がサービスのお客様対応窓口をさせていただいていることです。実際にものづくり、メカ設計を担当していたエンジニアがお客様と会話をし、要望をきちんと理解したうえで3Dプリンターの特徴を活かした最適な造形を提案させていただくことが、当社サービスの大きな特長だと考えています。

もともとこうしたサービスを外部に提供する前に、リコーでは長年社内で3Dプリンターを使って試作を行っていました。そのノウハウを持ったメンバーがお客様の要望をお受けしていますので、窓口の対応サービスのレベルは高いと自負しています。但し、こうしたノウハウは価格や納期のように数値化が難しく、なかなか外部に対して訴求しづらいため、ウェブサイトで「技術者が語る3Dプリンターのいろは」というコンテンツを用意しており、3Dプリンターで造形する際のコツやテクニックをお客様にお伝えするようにしています。

例えば、透明な樹脂で造形しても濁ってしまう理由は、積層痕のスジが原因です。この積層痕が透明にならないロジックはこういうもので、ではどうすればコストをかけずに透明度が高い造形が可能になるのか、といったヒントをご紹介しています。単に積層ピッチを細かくすれば透明に近づくわけではなく、段差のスジの幅を広くとれるようにレイヤー(スジピッチ)を置いていくことが重要です。お客様が、研磨するほどはコストが掛けられないが、透明な部分はある程度の透明度を保ちたいといった場合に、透明度が高くなる配置の仕方や角度など、最適な値を技術者がお客様と会話をしながら提案させていただきます。

積層段差スジによる見え方の違い

[藤田氏]他にも、3Dプリンターを使って栓抜きを作るときの肉抜きについての説明もあります。そのまま造形すると下図左のようにサポート材が必要になり、その分だけ造形時間もかかり、コストも高くなります。これを下の図の右のように中抜き構造にすることでサポート材が不要になり、また丸みを帯びた形状になるので、グリップが握りやすくなり、QCDで優れている提案ができるかと思います。

――3Dプリンター出力サービスを開始されたきっかけを教えてください

[藤田氏]サービスを開始したのは2014年後半です。もともとは社内で使っていた3Dプリンターのアセットがあり、その基盤を上手く活用する形で開始しました。弊社は各社3Dプリンターの販売も手掛けておりますので、お客様の選択肢を広げるという点で装置と材料の販売とセットで事業を展開しております。

――2014年当時から今までで、利用者やニーズにどのような変化がありましたか?

[藤田氏]当時は3Dプリンターのブームが起きていた頃で、実際に3Dプリンターで何ができるの?とか、実際に導入したがうまく使えないという声もあり、そうしたところを補完する形でのサービスが中心でした。近年、3Dプリンターの認知度が上がっていることもあり、今は3Dプリンターで出来ること出来ないことを把握されている方も多く、具体的にやりたいことや、お困り事が明確なお客様が多くなってきていると感じています。

形状確認の簡易試作から、本格的な機能試作も

[藤田氏]また、当初は形を見るだけの簡易試作が中心でしたが、最近では治具や機能試作、最終製品化など検討の幅が広がっていると感じています。お客様で3Dプリンターを導入されているところも増えていますので、お客様がお持ちの3Dプリンターでは造形できないサイズや材料をサービスにご依頼いただくようになっています。

――ありがとうございます。最後に今後のサービス展開について、ご紹介いただけますか?

[藤田氏]これまで複写機ビジネスで培ってきたお客様との関係を軸に、お客様のご要望を伺いながら3Dプリンター出力サービスを浸透させていきたいと考えております。特に、最近では最終製品を3Dプリンターで造形したいという要望も増えてきています。今後は3Dプリンターの特徴を活かした新たな価値提供へ提案の幅を拡げていきたいと考えています。

取材協力

リコー3Dプリンター出力サービスRICOH 3D PRINT ONLINE

ライタープロフィール後藤